Nedestruktivní stanovení hloubky tepelné úpravy kovů (stanovení CHD)

Běžné stanovení hloubky tepelné úpravy kovových dílů obnáší přípravu metalografických vzorků a měření průběhu tvrdosti na jejich řezu. Celá tato procedura trvá, dle zkušeností pracovníka, od 40 do 60 minut. Navíc vyžaduje několik nákladných přístrojů a množství spotřebního materiálu. Naproti tomu patentovaná metoda stanovení tloušťky CHD trvá 1 minutu a obsluha přístroje nevyžaduje žádné zvláštní dovednosti. Především se jedná o metodu nedestruktivní, není třeba dělení výrobku, což je výhodou nejen u malosériové výroby. Na povrchu měřeného výrobku zůstává pouze vtisk indentoru, proto doporučujeme vtisk provádět mimo funkční plochy výrobku.

Speciální tvrdoměry HTD1500 a HTD4000 jsou navrženy pro průmyslové využití a s tím náročné podmínky provozu.

Nedestruktivní měření tvrdosti kovového materiálu na tenkých dílech (< 1 mm tloušťky stěny)

Nedestruktivní měření tvrdosti tenkých dílů je běžnými tvrdoměry nemožné. Destruktivní variantou je tvorba metalografického vzorku dělením dílu a jeho následným zalitím do pryskyřice tak, aby bylo možné změřit tvrdost materiálu v řezu. Mimo zničení dílu se jedná a variantu náročnou na čas, prostředky i znalosti.

Naštěstí je možné využít přístrojů CISAM-ERNST e-Handy nebo CISAM-ERNST MTR-X, které ke stanovení tvrdosti kovů využívají patentovanou metodu ESATEST. Ta umožňuje změřit tvrdost malým zatížením a subtilním indentorem, který nenaruší tenkou stěnu měřeného dílu.

Patentovaná metoda měření tvrdosti ESATEST využívá ke stanovení hloubky vtisku indentoru změny elektrického proudu, který spojením indentor-vzorek při měření prochází prochází. Jedná se o velmi citlivou metodu s velkou přesností. Výhodou je uživatelská kalibrace přímo na materiálu nebo oblasti tvrdosti, kde nejčastěji měříte. To přesnost měření tímto přístrojem ještě zvyšuje.

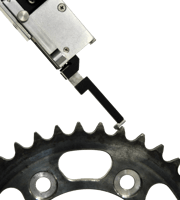

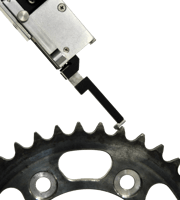

Nedestruktivní měření tvrdosti kovového materiálu na ozubených kolech

Měření tvrdosti kovu na ozubených kolech je velmi náročná aplikace, pro kterou nejsou vhodné tradiční tvrdoměry vhodné. Indentor není jak umístit do prostoru mezi ozubením. Navíc je běžnými metodami Rockwell, Brinell či Vickers nemožné snímat hloubku vtisku indentoru. Proto bylo třeba vyvinout metodu, která se subtilním indetorem dokáže dostat do těsných prostor a navíc nepotřebuje přímou metodu měření hloubky vtisku.

Obě podmínky splňuje patentovaná metoda měření tvrdosti ESATEST. Ta využívá ke stanovení hloubky vtisku indentoru změny elektrického proudu, který spojením indentor-vzorek při měření prochází prochází. Navíc rozměry indentoru je možné použít pro měření tvrdosti na ozubených kolech modul 2 a větší. Jedná se o velmi citlivou metodu s velkou přesností.

Výhodou je uživatelská kalibrace přímo na materiálu nebo oblasti tvrdosti, kde nejčastěji měříte. To přesnost měření tímto přístrojem ještě zvyšuje. Pro tuto aplikace je možné zvolit přenosný ruční tvrdoměr CISAM-ERNST e-Handy nebo stolní laboratorní tvrdoměr CISAM-ERNST MTR-X.

Nedestruktivní měření tvrdosti kovového materiálu na hranách či malých plochách

Měření tvrdosti na malých plochách a hranách je obtížnou disciplínou. Prvním problémem je samotný průnik indentoru, druhým je čtení hloubky vtisku. Zkrátka, klasické metody jsou příliš hrubé na měření tvrdosti na malých plochách a hranách.

Řešením je ruční přenosný tvrdoměr CISAM-ERNST e-Handy nebo stolní laboratorní tvrdoměr CISAM-ERNST MTR-X fungující na patentovaném principu ESATEST. Ten umožňuje provádět měření minimální silou a tím nedochází k ovlivňování výsledku chybějící okolní masou vzorku.

Pro měření metodou ESATEST navíc stačí plocha o velikosti 2×2 mm. Jedná se tedy o unikátní metodu jak provádět měření tvrdosti například na závitech, vnějších i vnitřních hranách, uvnitř prostupů a dalších obtížně měřitelných místech. Výhodou je uživatelská kalibrace přímo na materiálu nebo oblasti tvrdosti, kde nejčastěji měříte. To přesnost měření tímto přístrojem ještě zvyšuje.

Nedestruktivní měření tvrdosti kovového materiálu na pružných dílech

Pro běžné měření tvrdosti kovových dílů je nezbytné aby byl vzorek řádně podepřen. Možný průhyb dílu při zatěžování zkresluje výsledky hloubky vtisku indentoru a tím celé měření tvrdosti. To je velký problém u určitých aplikací, kdy je například nutné měřit tvrdost dutých výrobků. Při aplikaci síly indentorem dojde k nepatrné deformaci vzorku a tím zkreslení měření. V tomto případě je jediným řešením dělení vzorku a tím jeho znehodnocení.

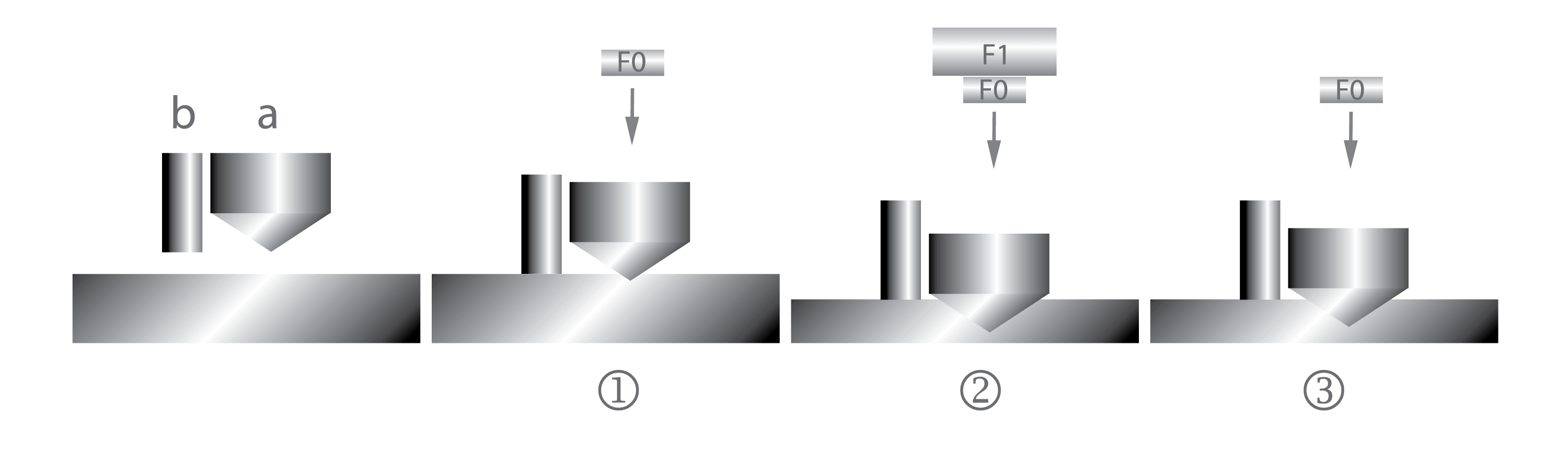

Nedestruktivním řešením je využití tvrdoměrů CISAM-ERNST s modifikací systému měření tvrdosti Rockwell. Metoda spočívá v snímání nejen hloubky vtisku, ale zároveň také vzdálenosti povrchu vzorku od měřící hlavy tvrdoměru. Díky tomu má tvrdoměr přesné informace jaký je vztah mezi naměřenou hloubkou vtisku a deformací měřeného dílu. Hodnoty od sebe může odečíst a vyhodnotit tak reálnou tvrdost měřeného vzorku.

Modifikace Rockwell pro zvýšení přesnosti

Hlavní nevýhodou tradiční metody měření tvrdosti Rockwell je závislost její přesnosti na kontaktu mezi vzorkem a podporou (obvykle nazývaným stolek či kovadlina). Při odtížení indentoru by naměřená hodnota hloubky vtisku měla odpovídat pouze samotnému průniku indentoru do vzorku. Tohle nastává pouze tehdy, pokud je vzorek dokonale umístěn na stolku tvrdoměru. Pokud se mezi vzorkem a stolkem nachází mezera (vzduch, olej, vazelína…), její tloušťka se projeví na změřené hloubce vtisku indentoru a tím zkreslí výsledky měření tvrdosti.

Protože dosáhnout ideálních podmínek není vždy možné, výrobce tvrdoměrů CISAM-ERNST vytvořil modifikaci principu měření tvrdosti Rockwell. Ta spočívá v přidaném snímání vzdálenosti měřící hlavy tvrdoměru od povrchu vzorku. V případě průhybu vzorku ji tvrdoměr zaznamená a odečte od celkové naměřené hodnoty hloubky vtisku indentoru. Tím dostaneme přesnou hodnotu hloubky vtisku indentoru bez vlivu možného průhybu vzorku.. Téměř všechny tvrdoměry CISAM-ERNST jsou vybaveny touto modifikací Rockwell, která zvyšuje jejich přesnost oproti běžnému konkurenčnímu řešení.

Měření tvrdosti kovového materiálu v terénu či operativně v provozu při zachování přesnosti laboratorního přístroje

Stacionární stolní tvrdoměry jsou běžnou součástí mnoha provozů na zpracování kovů. Problém nastává v případě, kdy je třeba měřit tvrdost kovu mimo laboratoř či samotnou výrobu. Jsou to situace, kdy měřený výrobek:

- má příliš velké rozměry a hmotnost pro manipulaci

- byl již dodán zákazníkovi a je třeba jej přeměřit například z důvodu reklamace

- jedná se o vstupní kontrolu na kamionu či vagonu

- je umístěný v terénu a je obtížné nebo nemožné jej demontovat

- další varianty dle vaší konkrétní situace

Řešením jsou přenosné ruční tvrdoměry. Pro správný výběr přenosného ručního tvrdoměru je třeba zhodnotit jaké výrobky jím chceme měřit. Lze je rozdělit do tří základních kategorií:

- tenké díly nebo díly, na kterých chceme měřit malé plochy (např. ozubená kola, závity)

- díly střední velikosti

- velké díly a houževnaté díly (např. kola drážních vozů, kolejnice)

Dle těchto kriterií vybereme přenosný ruční tvrdoměr s potřebným zatížením a velikostí indentoru.

Pro malé díly a měření na malých plochách je vhodný přenosný ruční tvrdoměr s malým zatížením a malým indentorem. V naší nabídce tuto kategorii zastupuje CISAM-ERNST e-Handy. Tvrdost dílů střední velikosti snadno a rychle změříte přenosným ručním tvrdoměrem CISAM-ERNST e-Computest, který je velmi snadný na obsluhu i provoz. Pro velké a houževnaté díly je vhodné použít přenosný ruční tvrdoměr s vyšším zatížením. Tuto kategorii zastupuje přístroj CISAM-ERNST e-Dynatest se zatížením 100 kgf.