Podrobné vyhledávání

- Kategorie

- Výrobci

Analyzátory hloubky prokalené vrstvy

HTD Cisam Ernst: Inovativní měření hloubky kalení

Přesné a rychlé měření hloubky prokalení je zásadní v mnoha průmyslových odvětvích – od automobilového a leteckého průmyslu po výrobce obráběcích strojů a vojenský sektor. Tradiční metody jsou často časově náročné. S technologií HTD od CISAM-ERNST získáte rychlé (pod jednu minutu) a přesné měření povrchově kalených vrstev bez nutnosti složité přípravy vzorků.

Princip je založen na zpracování křivky tvrdosti. Ta se získává průběžným snímáním hodnot během postupného zatěžování, aniž by docházelo k deformaci nebo ohybu testovaného dílu. HTD vytvoří jediný otisk a v pravidelných intervalech měří jeho hloubku při zvyšujícím se zatížení. Toto vzorkování odpovídá mnoha otiskům na jednom místě. Výsledkem je křivka zatížení-tvrdost, která přehledně shrnuje všechna měření. Algoritmus vyvinutý společností ERNST pak z křivky tvrdosti určuje hloubku tepelného zpracování a schematickou křivku kalené povrchové vrstvy. Naměřená absolutní hodnota tvrdosti je standardními tabulkami převedena na tvrdost podle Vickerse.

Nabízíme dva modely: HTD 1500 a HTD 4000. Ty umožňují měřit tloušťku až do 1,3 mm, respektive 2,7 mm. Oba jsou vybaveny vysokokapacitním stojanem, díky kterému můžete testovat i rozměrné díly (do výšky i hloubky 315 mm). Tvrdokovový vtlačovač má dlouhou životnost, obvykle 2 500 až 3 000 testů, v závislosti na materiálu a maximálním zatížení.

K vybraným tvrdoměrům dokážeme dodat měřící software a u dané aplikace navrhneme vhodný postup sběru dat. Kontaktujte nás.

Parametrický filtr

Status

Filtr skladu

-

N

Novinka

-

V

Výprodej

-

S

Speciální nabídka

-

A

Akce 1-10

-

Body/ks

- bodová hodnota produktu v promoakci; -

v

sestava - sloučení komponent ve virtuální produkt,(komponenty se mohou prodávat i samostatně)varianty

-

H

hák - produkt, k němuž se při prodeji automaticky přiřazují další produkty (například zdroj + přívodní šňůra apod.)hák

HTD – Inovace v měření a analýze hloubky kalené vrstvy

Revoluce v měření hloubky kalené vrstvy

Za méně než minutu umožní testování s HTD tvrdoměry nepřetržitý sběr dat a přesné měření hloubky kalené vrstvy bez složité přípravy vzorků.

Tvrdost kalené vrstvy je klíčová napříč průmyslovými odvětvími, od automobilového a leteckého průmyslu po strojírenství a vojenské aplikace. Tradiční zkušební metody však vyžadují časově náročnou přípravu vzorků, zahrnující řezání, upínání a leštění, pro provádění sekvenčních mikrotvrdostních zkoušek. Celý tento proces často trvá hodiny od začátku do konce. Nyní však HTD tvrdoměry přináší inovaci v měření hloubky kalené vrstvy.

Nový standard v testování prokalených vrstev

HTD využívá přístup podobný Rockwellově metodě avšak díky testování s nepřetržitým sběrem dat umožňuje posoudit tvrdost kovu v celé tloušťce kalené vrstvy. Tímto způsobem stanovuje přesné výsledky hloubky kalení za méně než minutu. Eliminuje tak potřebu tradičních kroků přípravy. HTD aplikuje testování plným zatížením se silou až 4000 kg, což umožňuje značné časové úspory a rychlejší zpětnou vazbu pro řízení procesu.

Výhody testování s nepřetržitým sběrem dat

- Rychlejší výsledky: Hloubka kalené vrstvy se měří za méně než minutu.

- Snížený čas na přípravu vzorku: Už žádné řezání, upínání nebo leštění.

- Rychlé testování: Testování trvající hodiny se zkrátí na minuty.

- Vylepšená kontrola procesu: Data v reálném čase nabízejí okamžitou zpětnou vazbu.

Automatická aplikace plné zkušební síly, která je plně programovatelná a automatizovaná, eliminuje lidské chyby. HTD také poskytuje automatickou kompenzaci teploty pro zajištění přesných výsledků testů za různých podmínek.

Pracovní princip HTD analyzátorů hloubky

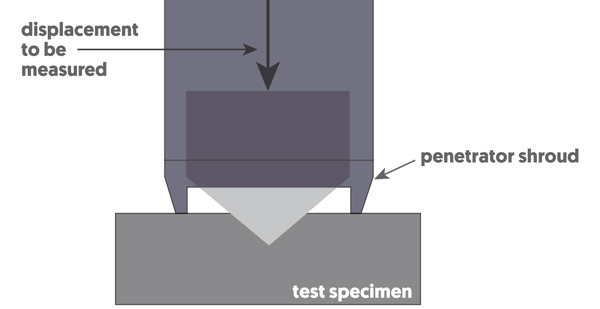

HTD tvrdoměry jsou navrženy pro měření efektivní hloubky kalené vrstvy povrchově kalených částí a používá 120° kónický indentor s poloměrem špičky 0,2 mm.

Je vybaven krytem penetrátoru pro referenci hloubky průniku a převodníkem pro měření posunutí. S nepřetržitě rostoucím zatížením až do 4000 kg shromažďuje data o tvrdosti napříč více úrovněmi síly. Patentovaný algoritmus zpracovává tato data k určení efektivní hloubky kalené vrstvy a generuje schematickou křivku tvrzené povrchové vrstvy. Absolutní hodnoty tvrdosti jsou převedeny na Vickersovy hodnoty tvrdosti pomocí standardních převodních tabulek.

Fyzika stojící za provozem HTD tvrdoměrů

Otisk vytvořený přístroji HTD nedosahuje hloubky, ve které se nachází hledaná efektivní tvrdost, ale je mnohem povrchnější, protože otisk šíří své účinky daleko za svůj objem, všude kolem i pod samotný indentor.

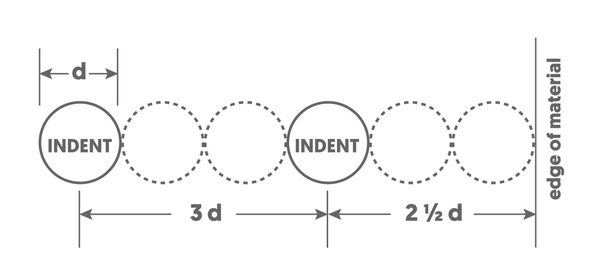

Měření na tenkých pleších bude proto platné pouze tehdy, pokud je tloušťka plechu 10krát větší než hloubka průniku. Vzdálenost mezi sousedními otisky musí být minimálně 3násobkem průměru samotného otisku.

Tato pravidla vyplývají z pozorování, že tvorba měřené hodnoty tvrdosti zahrnuje objem materiálu větší než objem samotného otisku. Je proto snadné pochopit, že na povrchu tepelně zpracovaného materiálu je účinek otisku vytvořeného nízkým zatížením v podstatě celý v tvrdší povrchové vrstvě, zatímco v případě vyšších zatížení se objem podílející se na tvorbě hodnoty tvrdosti rozšiřuje do oblastí materiálu hlouběji, než je hledaná vrstva efektivní tvrdosti.

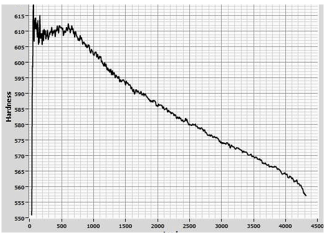

V důsledku toho, pokud je nakreslena křivka, která zohledňuje tvrdost a zatížení během měření, získá se křivka zatížení-tvrdosti; tato křivka ukazuje, že počínaje vysokou hodnotou tvrdosti zjištěnou při nízkých zatíženích a s malými vtisky, křivka se neustále snižuje s rostoucím aplikovaným zatížením.

HTD určuje tuto křivku pro každé provedené měření. Tvar křivky závisí, mimo jiné, na hloubce a typu tepelného zpracování. Již v roce 1960 Bückle prokázal existenci korelace mezi vtiskem a hodnotou tvrdosti měřenou z povrchu ve stejném bodě. Pro tento účel rozdělil materiál pod otiskem vytvořeným z povrchu na paralelní vrstvy stejné tloušťky a hloubky, jako je hloubka otisku. Každé z těchto vrstev přiřadil váhu a součet vah byl 1. Toto rozdělení se rozprostírá od 5 do 10 násobku hloubky průniku. Vynásobením různých vrstev s lokální tvrdostí a sečtením výsledků se získá tvrdost měřená z povrchu.

HTD využívá data získaná z nepřetržité aplikace zatížení k vygenerování křivky zatížení-penetrace (nikoli jediné hodnoty) z každého jednotlivého testu. Obrázek níže poskytuje příklad výsledků testu. Svislá osa představuje měření tvrdosti a vodorovná osa aplikované zatížení. Všimněte si, že klesající křivka v tomto příkladu ilustruje, že tvrdost klesá s aplikovanou silou (kgf).

Tvrdost a síla zatížení z testování s nepřetržitým sběrem dat (Kgf)

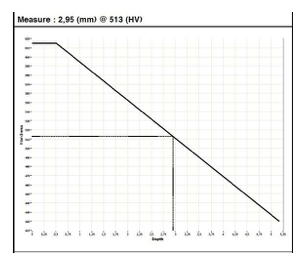

Získaná data jsou poté použita ve vlastním patentovaném algoritmu k výpočtu efektivní hloubky kalené vrstvy, jak je znázorněno na obrázku níže (který zde bohužel nemohu zobrazit). V tomto případě je efektivní hloubka kalené vrstvy 2,95 mm.

Poznámka: Vickers 513 odpovídá tvrdosti Rockwell C 50.

Obrázek – Výsledky a analýza hloubky kalené vrstvy

Testování pomocí HTD umožňuje uživatelům dosáhnout výsledků testů a analýz mnohem rychleji, s úsporou pracovní síly, času a peněz. Možnosti kontroly procesu jsou zásadní, protože informace jsou k dispozici mnohem rychleji než u předchozích testovacích strojů. Uživatelé se mohou rozhodnout zpřísnit své procesní kontroly a zvýšit frekvenci vzorkování kvality.

Výsledky testů snižují nejistotu a zajišťují lepší komunikaci mezi dodavatelem a zákazníkem, zároveň snižují množství odpadu a zlepšují propustnost. Úspory nákladů jsou dosaženy jak snížením času na přípravu vzorků a testování, tak snížením počtu zmetků.

Se stále větším důrazem ve všech průmyslových odvětvích na kvalitu, zpřísňování norem a kontrolu procesů je HTD logickým nástrojem pro měření a analýzu s přidanou hodnotou pro komerční i vlastní kalírny. Poskytuje příležitost demonstrovat konzistenci hloubky kalení a snížit nejistotu, zatímco se snižují náklady a čas spojený s měřením hloubky kalení.

Na rozdíl od tradičních metod tato technologie umožňuje operátorům okamžitě reagovat a zlepšovat kvalitu výroby. Výsledky snižují nejistotu a zlepšují komunikaci mezi dodavatelem a zákazníkem, čímž se snižuje odpad a optimalizuje produktivita. Eliminací metalografické přípravy vzorku, zkrácením doby testu a snížením odpadu lze výrazně snížit náklady. V době, kdy roste důraz na kvalitu ve všech odvětvích, kdy se zpřísňuje kontrola procesů a norem, představuje HTD přidanou hodnotu při měření a analýze obchodních a výrobních aspektů tepelného zpracování. HTD poskytuje operátorům možnost vyhodnotit konzistenci tepelného zpracování a zároveň snižuje náklady a dobu potřebnou k provedení měření.