Podrobné vyhledávání

- Kategorie

- Výrobci

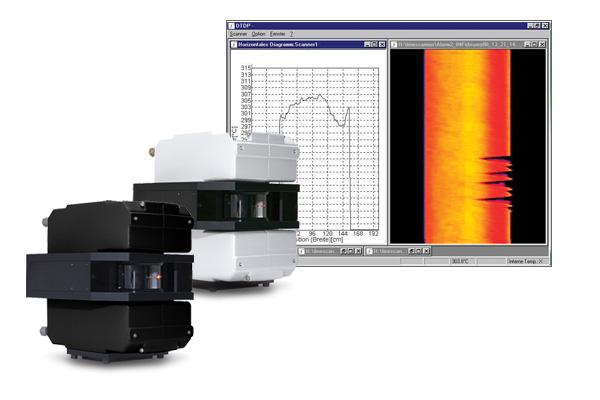

ES - systém pro teplotní monitorování procesu vytlačování plechů

Zlepšete kvalitu výroby nalezením tepelných vlastností a vad v reálném čase pomocí průběžného monitorování

∎ Termovizní snímání od okraje k okraji, abyste viděli vše

∎ Termokamera snímá v reálném čase kontinuální nebo diskrétní procesy

∎ Vestavěný laser pro rychlé zaměření a úsporu nákladů při instalaci

∎ Zajištění výroby dle požadovaných specifikací pro nejvyšší kvalitu

Termovizní systém ES od společnosti Fluke Process Instruments určený pro proces vytlačování plechů obsahuje řadu specifických funkcí pro nepřetržité snímání linek, které přesné a v reálném čase prováděné termovizní snímky a měření teploty pohyblivých procesů a výrobků.

Systém ES je navržen pro nejnáročnější prostředí a poskytuje přesné termální zobrazování a měření teploty v reálném čase pro kontinuální procesy. Díky rychlosti snímání až 300 Hz a 1024 datových bodům na jedno snímání uvidíte vše. Identifikujete nesprávné teploty dříve, než dojde k chybě ve výrobě.

Každý systém se dodává v širokém výběru spektrálních a teplotních rozsahů, aby vyhovoval různým aplikacím. Skenery Fluke Process Instruments obsahují specializované hardwarové a softwarové volby, které byly vytvořeny speciálně pro konkrétní aplikace a průmyslová prostředí. Termovizní systém ES je ideální pro kontinuální linky, jako jsou válcovny horkých pásů, kontinuální lití, výroba skelné vlny, laminování skla i plastů a další. Možnosti jejich využití s vámi rádi probereme.

| Vlastnost | Popis |

|---|---|

| Teplotní rozsah | široká škála teplotních rozsahů a spektrálních odezev |

| Optické rozlišení | až 200:1 (90 % energie) |

| Okolní teplota | 0 až 50 °C, s vnitřním vodním chlazením 180 °C |

| Zorné pole | 90° |

| Počet bodů na řádek | 1024 pixelů |

| Rychlost snímání | až 300 Hz |

Parametrický filtr

Status

Filtr skladu

-

N

Novinka

-

V

Výprodej

-

S

Speciální nabídka

-

Body/ks

- bodová hodnota produktu v promoakci; -

v

sestava - sloučení komponent ve virtuální produkt,(komponenty se mohou prodávat i samostatně)varianty

-

H

hák - produkt, k němuž se při prodeji automaticky přiřazují další produkty (například zdroj + přívodní šňůra apod.)hák

Proč je rovnoměrná teplota při extruzi tak důležitá?

Vysoká kvalita vytlačovaných plochých výrobků, jako jsou desky a fólie, je přímo závislá na bezvadné kontrole procesu tavení a vytlačování. Extruzní technologie, zejména ty s vysokou kapacitou, kde výkony dosahují i přes 1300 kg/hod. u standardních extruderů a až 2500 kg/hod. u speciálních aplikací, čelí inherentní citlivosti na tepelnou a reologickou nestabilitu taveniny.

Jinými slovy může být problém udržet stabilní teplotu a správné chování roztaveného materiálu. I malé výkyvy mohou ovlivnit kvalitu výsledného produktu. Problém spočívá v tom, že pro dosažení finálního produktu s přísnými tolerancemi tloušťky a homogenními mechanickými vlastnostmi je naprosto kritické zajistit rovnoměrnou teplotu taveniny vtlačované do tvářecího nástroje.

Variace teploty v příčném řezu vytlačované desky či fólie vedou k nekonzistentní viskozitě materiálu. Tam, kde je teplota vyšší, je viskozita nižší, a polymer nebo kov protéká rychleji, což způsobuje lokální navýšení tloušťky. Tyto fluktuace tloušťky jsou hlavní příčinou zmetkovitosti a nutnosti používat širší toleranci a neefektivnímu využívání drahé suroviny. Řešením tohoto kritického problému je nasazení infračerveného skeneru ES jako primárního metrologického nástroje, který poskytuje neustálé, bezkontaktní měření celého teplotního profilu napříč šíří produktu v reálném čase.

Termovizní systém ES z řady infračervených skenerů Fluke Process Instruments

Systém ES (Extrusion Coating System) je klíčový prvek v portfoliu specializovaných řešení pro procesní zobrazování (Process Imaging Systems) od Fluke Process Instruments. Toto portfolio zahrnuje například také systémy určené pro sklářské procesy (GS) nebo termoformování (TF).

Odlišení systému ES spočívá v tom, že se nejedná o standardní pyrometr (zařízení pro bodové měření teploty) ani o obecnou termovizní kameru pro vizuální inspekci. Jedná se o dedikovaný průmyslový linescanner (řádkový skener), speciálně navržený pro kontinuální, vysokorychlostní monitorování pohybujících se pásů, desek nebo fólií. Poskytuje komplexní datovou mapu povrchové teploty napříč celou šířkou materiálu (až 1024 bodů), což je pro řízení jakosti nezbytné. Umožňuje high-end procesní automatizaci, kde nahrazuje diskrétní měření kontinuální datovou zpětnou vazbou.

Klíčové a kvantifikovatelné přínosy termovizního systému ES

Hlavním argumentem pro nasazení systému Fluke ES je jeho schopnost transformovat tradiční extruzní linku z otevřeného monitorovacího systému na systém s uzavřenou regulační smyčkou. To má přímý a kvantifikovatelný vliv na provozní ekonomiku:

-

Snížení tloušťkové tolerance

Přesná data z měření teplotního profilu umožňují minimalizovat odchylky v tloušťce, čímž se optimalizuje spotřeba materiálu a dosahuje se významných úspor surovin (návratnost investice, ROI). -

Maximalizace Rychlosti Linky:

Extrémně rychlá skenovací frekvence až 300 Hz umožňuje udržet vysokou propustnost i u nejrychlejších linek, aniž by byla ohrožena stabilita procesu a kvalita. -

Eliminace Anomálií:

Systém zajišťuje rychlou a přesnou detekci lokálních vad, jako jsou horká místa (hot spots) nebo čáry po rozdělovači (die lines) , což umožňuje okamžitou automatickou korekci matrice.

Technologické základy termálního skenování extruze

Systém ES využívá principy infračervené bezkontaktní termometrie k měření sálavé energie emitované povrchem pohybujícího se vytlačovaného produktu. Pro specifické aplikace v extruzi plastů je klíčový výběr správné spektrální odezvy a rozsahu pracovních teplot, které musí být optimalizovány pro konkrétní typ zpracovávaného materiálu (např. pro polyolefiny, PUR nebo PIR izolační desky).

Možnost volby spektrální odezvy je technologická nutnost. Výběrem optimální spektrální vlnové délky je zajištěno, že skener ignoruje záření z horkého pozadí (např. z topných prvků) a měří pouze skutečnou povrchovou teplotu polymeru. Tato optimalizace zajišťuje přesnost i pro nejnáročnější technické aplikace, jako je koextruze, kde je přesná kontrola teploty kritická pro adhezi vrstev.

Proč je důležité vysoké prostorové a časové rozlišení

Kvalita konečného produktu je primárně závislá na dosažení tepelně i materiálově homogenní taveniny na výstupu z vytlačovací hlavy. Jakákoliv tepelná nerovnoměrnost v průřezu produktu, kterou systém ES měří jako Teplotní Profil, má bezprostřední dopad na kvalitu. Extruzní procesy jsou náchylné k reologickým problémům, jako je botnání nebo tvorba čar po rozdělovači. Tyto vady mají často specifické tepelné projevy na povrchu vytlačeného materiálu. Systém ES detekuje tepelné anomálie v reálném čase, čímž poskytuje přímou diagnostiku stability extruzního toku.

Linescanner ES poskytuje klíčovou technologickou synergii, kdy vysoká rychlost skenování a vysoké prostorové rozlišení společně zajišťují spolehlivost a akční schopnost systému.

Vysoká Rychlost Skenování (až 300 Hz)

Rychlost skenování (až 300 Hz) je stěžejní pro vysokorychlostní výrobní linky. Při vysokých rychlostech je nutné, aby měření probíhalo rychleji, než dojde k vytvoření a přesunu defektu. Rychlost 300 Hz zajišťuje, že systém může provádět trojnásobné vzorkování (oversampling) na stejném místě na materiálu. Měření stejného bodu vícekrát za sekundu statisticky zvyšuje spolehlivost dat, snižuje šum a poskytuje stabilní vstup pro řídicí systémy (PLC/DCS).

Vysoké prostorové rozlišení (až 1024 Bodů)

Systém ES poskytuje až 1024 nezávislých měřicích bodů na jednu skenovací řádku napříč šířkou desky. Toto vysoké prostorové rozlišení má zásadní význam pro lokalizaci anomálií a řízení matrice. Umožňuje přesně identifikovat i velmi malá horká nebo studená místa. Data jsou vstupem pro systémy automatického seřizování vytlačovací štěrbiny. Vysoká hustota dat umožňuje přesně určit, který seřizovací šroub (nebo topná zóna) vyžaduje korekci, což standardní termovizní kamery pro inspekci (s nižším rozlišením) nedokážou poskytnout.