Nová možnost zkoušení bodových svarů

Technický týdeník, č.13,

NDT Buletin č. 1

Spojování kovových materiálů odporovým svařováním je velmi rozšířené, zejména ve formě bodových svarů při spojování plechových dílů. Bodové svary jsou dosud nejrozšířenějším způsobem spojování materiálů při výrobě automobilových karoserií. Parametry bodového svaru jsou velmi sledované, protože je snahou z ekonomických hledisek navrhovat konstrukce s minimálním počtem svarových spojů, proto je nezbytné z hlediska bezpečnosti konstrukcí zajistit dokonalou kvalitu těchto spojů.

Pro zkoušení bodových svarů je k dispozici celá řada zkušebních postupů. Destruktivní zkušební metody, ať je to základní sekáčová zkouška nebo odlupovací metoda, představují jednoduché postupy s jednoznačným výsledkem, které však vyžadují obětování části produkce. To může u složitějších výrobků vést k podstatnému zvyšování výrobních nákladů. Detailní destruktivní metodou je i laboratorní příprava metalografického vzorku bodového svaru s možností jeho optického vyhodnocení a dokonalé dokumentace stavu svaru. Tato metoda j e však použitelná zejména při vývoji výrobku, protože je časově velmi náročná a její uplatnění v sériové výrobě je tak omezené.

e však použitelná zejména při vývoji výrobku, protože je časově velmi náročná a její uplatnění v sériové výrobě je tak omezené.

Pro vyšší efektivitu zkoušení bodových svarů je možné využít nedestruktivní zkušební metody. Z nich má největší uplatnění ultrazvuková zkušební metoda. Postup, kdy se jednoduchá ultrazvuková sonda ručně přiloží na bodový svar a ze zobrazeného echogramu na displeji přístroje se vyhodnotí kvalita svaru, je dobře propracovaný a standardně užívaný. Má však několik nevýhod. Tou zásadní je, že dochází pouze k integrálnímu hodnocení bodového svaru a není tedy možné detailně posoudit jeho topografii nebo lokální vlastnosti. Používaná ultrazvuková sonda pro ruční zkoušení má totiž rozměry srovnatelné s velikostí bodového svaru. Další nevýhodou je i způsob vyhodnocení ultrazvukových signálů. Není k dispozici jednoznačné kritérium, které by určilo stav svaru, ale z průběhu echogramu se vizuálně hodnotí, jak jejich časový průběh a tvar odpovídá podle zkušeností dobrému nebo vadnému svaru. A tak do hodnocení vstupuje lidský faktor, který vždy představuje zvětšení nejistoty zkoušení.

Existuje však způsob ultrazvukového zkoušení, který umožní získat jednoznačné charakteristiky bodového svaru. Je to standardní imerzní systém, ve kterém je ultrazvuková fokusovaná sonda polohována přesným manipulátorem a který tak poskytuje detailní ultrazvukové charakteristiky v libovolném místě bodového svaru. Tento způsob, který je však vhodný zejména pro výzkumné účely, nenajde uplatnění ve výrobní kontrole, protože běžný imerzní systém většinou neumožní zkoušení celých komplikovaných svařených dílů.

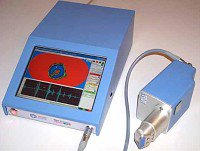

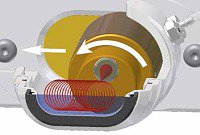

Nizozemský výrobce Amsterdam Technology však přišel s myšlenkou ručního ultrazvukového skenovacího systému s vysokým rozlišením. Imerzní nádoba je v něm nahrazena vodní předsádkou, která se přes pružnou membránu přikládá na kontrolované místo. Celé zařízení, které má jednoduchý název Mini Scanner, sestává z vlastní ruční skenovací hlavice a z přenosné řídicí a vyhodnocovací jednotky. Skenovací hlavice obsahuje vysokofrekvenční fokusovanou ultrazvukovou sondu, která se při skenování pohybuje ve vodní komoře po plošné spirále. Standardní snímaná plocha je 10 x 20 mm, přičemž průměr jednoho sejmutého ultrazvukového bodu je díky vysoké fokusaci sondy 0,1 mm. Jeden sken tedy obsahuje 20 000 změřených bodů a jeho provedení trvá méně než 5 sekund. Při zkoušení se pro akustické navázání hlavice se zkoušeným dílem používá malé množství vazební želatiny. Skenovací hlavice přístroje má výměnné nástavce, a tak je možné zajistit kontrolu i komplikovanějších dílů.

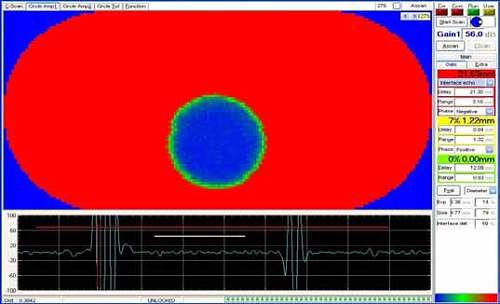

Řídicí a vyhodnocovací jednotka zobrazuje na dotykovém displeji všechny informace o prováděné z koušce. V centru displeje je kompletní zobrazení skenované plochy s barevným vyhodnocením amplitudy ultrazvukových ech. Jejich časový průběh v libovolném bodě je ve spodní části displeje. V pravé části displeje jsou umístěna nastavovací a vyhodnocovací pole. Nastavují se zde rozsahy zobrazení podle rozměrů zkoušených dílů, materiálové konstanty, požadované způsoby zobrazení signálů a požadované vyhodnocovací parametry. Jako výsledek zkoušky může být využita hodnota tloušťky svarového spoje, místo lokální vady ve spoji, velikost bodového svaru nebo zjištěné vady. Vhodným nastavením vyhodnocovacích parametrů je možné při rutinních zkouškách vyhodnocovat

koušce. V centru displeje je kompletní zobrazení skenované plochy s barevným vyhodnocením amplitudy ultrazvukových ech. Jejich časový průběh v libovolném bodě je ve spodní části displeje. V pravé části displeje jsou umístěna nastavovací a vyhodnocovací pole. Nastavují se zde rozsahy zobrazení podle rozměrů zkoušených dílů, materiálové konstanty, požadované způsoby zobrazení signálů a požadované vyhodnocovací parametry. Jako výsledek zkoušky může být využita hodnota tloušťky svarového spoje, místo lokální vady ve spoji, velikost bodového svaru nebo zjištěné vady. Vhodným nastavením vyhodnocovacích parametrů je možné při rutinních zkouškách vyhodnocovat  kvalitu kontrolovaného svaru pouze z plošného zobrazení jednoznačně podle přítomnosti nebo nepřítomnosti vady v oblasti svaru. Kompletní data zkoušky jsou v jednotce přístroje Mini Scanner ukládána pro možnost pozdějšího vyhodnocování a pro archivaci a je možné je předávat pro další zpracování prostřednictvím rozhraní USB nebo Ethernet.

kvalitu kontrolovaného svaru pouze z plošného zobrazení jednoznačně podle přítomnosti nebo nepřítomnosti vady v oblasti svaru. Kompletní data zkoušky jsou v jednotce přístroje Mini Scanner ukládána pro možnost pozdějšího vyhodnocování a pro archivaci a je možné je předávat pro další zpracování prostřednictvím rozhraní USB nebo Ethernet.

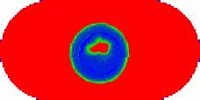

Pokud je v bodovém svaru vada typu nehomogenity, což je nejčastěji plynová bublina, je jednoznačně ve svaru lokalizovatelná co do velikosti a polohy. Řada rozborů pomocí metalografických postupů prokázala, že získané plošné zobrazení ultrazvukových signálů plně odpovídá skutečnému stavu bodového svaru.

Pomocí měřicí funkce vyhodnocovací jednotky je možné změřit rozměry bodového svaru i zjištěné vady. Je také možné zjišťovat skutečnou vzdálenost svaru od okraje plechu, což je jeden ze sledovaných parametrů při výrobě svařovaných dílů. Další měřicí funkce umožní zjistit hloubku protlačení bodového svaru.

Přístroj Mini Scanner je použitelný i na jiné druhy odporových svarů, lze jím zkoušet také výstupkové a švové svary. Velkou výhodou přístroje je možnost kontroly odporově přivařených matic nebo šroubů, což konvenčním ultrazvukovým postupem není možné. Dobře je také aplikovatelný na laserové svary, které se v poslední době používají při výrobě karoserií stále častěji. U všech těchto svarů je stejně jako u bodových svarů možné zjistit vady ve svaru a vyhodnotit jejich rozměry.

Ultrazvukový přístroj Mini Scanner nachází široké uplatnění zejména v automobilovém průmyslu, kde odporové a laserové svary představují nejrozšířenější spojovací metodu a kde jsou kladeny vysoké nároky na kvalitu provedených spojů. Jeho využití při kontrole svarového spoje tří, případně čtyř plechů umožňuje snadno lokalizovat hloubku zjištěné vady a tím umožnit správné nastavení svařovacího procesu. Přístroj Mini Scanner tak najde uplatnění ve fázích přípravy výroby, jako je vývoj svařovaných dílů a nastavování svařovacích automatů, i v sériové kontrole výroby.

Další aplikační možností přístroje Mini Scanner je využití skenování fokusovanou ultrazvukovou sondou při kontrole nýtovaných spojů, kdy se vyhodnotí dokonalost přilnutí roznýtovaných materiálů, nebo při kontrole pórovitosti tenkých tlakových odlitků, kdy je možné zjistit velikost a rozložení nehomogenit.

Přístroj Mini Scanner představuje pokrokové využití ultrazvukové zkušební metody, která v tomto pojetí umožňuje kvantitativní vyhodnocení stavu svarových spojů nebo homogenity materiálů. Na základě sejmutých a uložených ultrazvukových dat umožňuje hlubokou analýzu stavu zkoušeného dílu a současně zajistí při vhodném nastavení rutinní hodnocení s minimalizací vlivu subjektivity.

Podrobnosti:

Dodáváme produkty těchto výrobců