OBSAH:

- Sledování klimatických podmínek při aplikaci ochranných povlaků

- Profil povrchu a jeho vztah k životnosti povlaku

- Testování kontaminace povrchu

- Měření tloušťky povlaku

- Měření tloušťky stěny

- Testování přilnavosti

- Měření tvrdosti povlaků a podkladů

- Měření lesku

Sledování klimatických podmínek při aplikaci ochranných povlaků

Povrchové úpravy hrají klíčovou roli v ochraně a estetice různých materiálů, od kovů, přes plasty a dřevo až po beton. Klimatické podmínky při aplikaci těchto úprav výrazně ovlivňují jejich kvalitu a trvanlivost. Pojďme si říct, proč je sledování klimatických podmínek tak důležité a jaké konkrétní faktory je třeba brát v úvahu.

Teplota

Teplota ovlivňuje proces samotného nanášení, schnutí a vytvrzování. Může být kritická například pro epoxidové ochranné povlaky. Příliš nízké teploty mohou zpomalit nebo úplně zastavit schnutí a způsobit nedostatečnou přilnavost a odolnost. Příliš vysoké teploty mohou způsobit příliš rychlé schnutí a tvorbu puchýřků, trhlin nebo nerovnoměrnost nanesené vrstvy.

Bezkontaktní infračervený povrchový teploměr PosiTector IRT měří teplotu povrchu v oblastech, kde běžné senzory nefungují, včetně těžko přístupných míst, pohyblivých dílů, čerstvě nanesených povlaků, případně kdy teplota přesahuje rozsah kontaktních senzorů.

Vlhkost

Vysoká vlhkost může způsobit kondenzaci na povrchu materiálu, což může vést k problémům s přilnavostí povrchové úpravy. Některé povrchové úpravy (např. epoxidové nátěry) jsou citlivé na vlhkost a mohou špatně vytvrzovat. Naopak nízká vlhkost může způsobit příliš rychlé odpařování rozpouštědel, což může vést také k defektům povrchových úprav.

Sonda PosiTector DPM L s magnetickým uchycením na ocelové konstrukce slouží pro nepřetržité sledování podmínek. Měří a zaznamenává klimatické podmínky včetně relativní vlhkosti, teploty vzduchu, povrchové teploty, teploty rosného bodu, rozdílu mezi teplotou povrchu a rosným bodem nebo teploty vlhkého teploměru.

Rychlost větru

O negativním vlivu při aplikaci nátěrů ve formě aerosolu nelze pochybovat. Vítr však může způsobit také nerovnoměrné vrstvy povrchové úpravy, protože nátěr může být unášen větrem ještě předtím, než zaschne. Vítr může také přinášet nečistoty a prach, které se usazují na čerstvě naneseném nátěru a zhoršují jeho kvalitu.

Jedním z výjimečných prvků sondy PosiTector DPMSA je zabudovaný anemometr, který umožňuje měření rychlosti větru.

Čistota vzduchu

Prach, pyl a další částice ve vzduchu mohou znečistit čerstvě nanesenou povrchovou úpravu, což může způsobit estetické a funkční vady. Práce v prostředí s vysokou koncentrací kontaminantů vyžaduje dodatečná opatření, jako jsou kryty a filtry, aby se zajistila čistota povrchu během aplikace.

Praktická rada

Ať již pro sledování podmínek používáte moderní meteorologické stanice, přenosné měřicí přístroje nebo jen předpověď počasí, vždy je nejdůležitější samotné plánování aktivit. Aplikace povrchových úprav plánujte na dobu, kdy jsou s největší pravděpodobností předpovězeny optimální klimatické podmínky. V případě nepříznivých podmínek je vždy lepší aplikaci odložit.

Profil povrchu a jeho vztah k životnosti povlaku

Profil povrchu je klíčový aspekt, který zásadně ovlivňuje životnost a efektivitu nátěru. Správná příprava profilu povrchu zlepší jeho přilnavost, prodlouží schopnost krytí a životnost nátěru a zvýší odolnost vůči nepříznivým vlivům prostředí. Měření profilu povrchu je významné také při vyhodnocování protiskluzových povrchů. Jaké jsou možnosti testování a měření profilu povrchu? Jaké parametry ovlivňují efektivitu ochranných povlaků a jak různé způsoby úpravy povrchu dělají různou „drsnot“?

Výška vrcholků a jejich hustota

Povrchy se před aplikací nátěru často mechanicky čistí nebo zdrsňují. Například abrazivní tryskání se využívá pro přípravu oceli i dalších materiálů. Povrch se pak vyznačuje strukturou tvořenou vrcholky a údolími. Výška vrcholků a údolí vytvořeného “povrchového profilu” je kritickým faktorem. Příliš nízký povrchový profil může snížit pevnost spoje nátěru (adhezi). Příliš vysoké vrcholky mohou vést k nedostatečnému pokrytí a předčasné korozi. Kromě výšky je důležitým parametrem hustota vrcholků, která určuje počet vrcholků v povrchovém profilu na jednotku plochy. Tato vlastnost ve skutečnosti může být významnějším prediktorem výkonu nátěru.

Měření profilu povrchu kdekoli je možné digitálními hloubkovými mikrometry PosiTector SPG. Sondy SPG jsou vhodné pro tryskanou ocel, strukturované nátěry nebo betonové povrchy. Přístroj používá digitální hloubkový mikrometr a rychlost měření je více než 50 odečtů za minutu.

PosiTector RTR-H a RTR-3D je pak přístroj pro digitální měření a zaznamenání parametrů profilu povrchu pomocí replikačních pásek. Umožňuje měřit hustotu výstupků (Pd) a pokročilé modely PosiTector RTR dokáží vytvářet 2D/3D zobrazení povrchu. Ideální jsou pro komplexní analýzu.

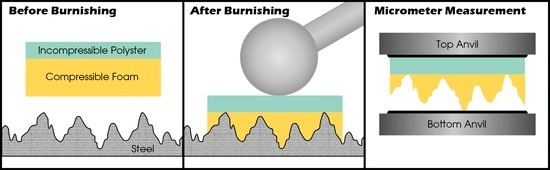

Využití replikační pásky pro kompletní analýzu

Replikační páska je ověřená a široce používaná metoda analýzy povrchu. Je jednoduchá, relativně levná a vykazuje dobrou korelaci s výsledky jiných metod. Skládá se z vrstvy stlačitelné pěny připevněné k nestlačitelnému polyesterovému podkladu. Po přitlačení na zdrsněný povrch se pěna zhroutí a vytvoří jeho otisk, který je měřen mikrometrem.

Výhodou pásky je také opakovatelnost měření a možnost zachovat fyzickou repliku vyhodnocovaného povrchu. Tato metoda je ideální pro zakřivené povrchy, které jinými přístroji změřit nelze a její použití je popsáno v řadě mezinárodních norem, včetně ASTM D4417, ISO 8503-5, NACE SP0287 a AS 3894.5.

Měření povrchového profilu se provádí pomocí různých parametrů, které lze rozdělit na 2D a 3D. Zde naleznete kompletní přehled měřených parametrů.

Metody měření profilu povrchu na otryskané oceli

Nejčastější metody určování profilu povrchu na otryskaných ocelových površích zahrnují mikrometry hloubky, čtečky a zobrazovače replikačních pásek nebo drsnoměry, kdy se konstantní rychostí přes povrch táhne tzv. Stylus Roughness Tester. V laboratorních podmínkách jsou využívány optické metody a laserové profilometry (viz. 3D čtečka replikační pásky), které vychází z vlnové délky světla k měření kotevního profilu povrchu. Laserové profilometry jsou velmi přesné, ale vzhledem k jejich formě a nákladům jsou nepraktické pro použití v terénu.

Certifikovaný digitální mikrometr Testex je speciálně navržen pro měření replikační páskou a umožňuje snadnější měření a vytváření protokolů. Je plně kompatibilní s výkonným softwarem PosiSoft pro archivaci a reportování naměřených dat. Vestavěná paměť uchová 250 měření se statistikami zobrazovanými přímo na displeji.

Měření profilu texturovaných nátěrů

Profil strukturovaných povlaků je často náročné měřit většinou hloubkových mikrometrů, přístroji pro měření drsnosti a čtečkami replikačními pásek, protože mají větší výšku mezi vrcholem a údolím. Hloubkové mikrometry s rozšířeným rozsahem 0-60 milimetrů (0-1 500 µm), jako je PosiTector SPG CS, jsou ideální volbou pro měření texturovaných povlaků.

Sonda pro měření textury PosiTector SPG CS je vybavená keramickou hlavicí a hrotem z karbidu wolframu pro přesné měření po celou dobu životnosti. Vhodná je pro měření profilu texturovaných povlaků Rozsah měření je 0-1500 µm.

Měření profilu povrchu betonu

Profil povrchu betonu (CSP) ovlivňuje přilnavost nátěrů, obkladů a cementových překryvů. Kromě toho má vliv na celkový estetický vzhled. Mezi nejběžnější metody stanovení profilu povrchu betonu patří hloubkové mikrometry, využití replikačního tmelu a vizuální/hmatové komparátory. Hloubkové mikrometry, jako je PosiTector SPG TS, jsou nenákladnou metodou, která využívá pružinový hrot konického tvaru (60°), který klesá do údolí profilu povrchu betonu a měří výšku od vrcholu k údolí. Replikační tmel je prostředek k vytvoření trvalé repliky povrchu betonu, podobný konceptu replikační pásky. Dvousložková směs se míchá a následně vtlačuje do povrchu betonové desky. Poté se sejme a nechá vytvrdnout. Pomocí srovnávací reference se subjektivně stanovuje daný profil.

Použití srovnávací metody profilových karet ICRI pro betonový povrch z lisované pryže je subjektivní srovnávací hodnocení, které může naznačit obecný profil betonového povrchu. Tyto "vzory" jsou určeny jako vizuální a hmatový komparátor pro identifikaci stupně drsnosti povrchu. Uživatel porovná připravený vzorek s komparátory a určí, který se nejvíce podobá povrchu.

Testování kontaminace povrchu

Povrchová kontaminace rozpustnými solemi a zbytky tryskacích médií negativně ovlivňuje dlouhodobou funkci ochranných povlaků na ocelových površích. Proto je potřeba důkladně kontrolovat podklad na přítomnost povrchových kontaminantů, jako jsou rozpustné soli, prach, olej nebo mastnota.

Rozpustné soli nejsou viditelné pouhým okem. Pokud zůstanou na substrátu v dostatečném množství, mohou přitahovat vlhkost skrz povlak. To vede k předčasnému selhání ochranného povlaku v důsledku osmotického puchýřkování nebo delaminace. Nadměrné množství prachových částic také snižuje přilnavost povlaků. Pravidelné používání determinativních testů, jako je test Bresleho metodou (ISO 8502-6, ISO 8502-9) a test lepicí páskou (ISO 8502-3), zajišťuje požadovanou kvalitu. Pokud zjištěné hodnoty nejsou přijatelné, lze použít metody čištění (voda, pára, alkalické čištění).

PosiTector SST měří koncentrace rozpustných solí Bresleho metodou

Přístroj PosiTector SST je tester koncentrace rozpustných solí navržený k měření na kovových površích podle norem ISO 8502-6 a 8502-9. Připojením vodivostní sondy k tělu univerzálního měřidla PosiTector získáte odolný přístroj (IP65) s konektivitou pro práci kdekoli. PosiTector SST se dodává s kalibračním certifikátem.

Intuitivní uživatelské rozhraní vás provede Bresleho metodou a automaticky vypočítá koncentraci solí na povrchu. Sonda měří vodivost (µS/cm), teplotu vzorku a dobu trvání testu. Na základě těchto údajů automaticky vypočítá povrchovou hustotu solí (mg/m2 nebo µg/cm2). PosiTector SST je ideální pro testování podkladů podle ISO 8502-6 a 8502-9, testování tryskacích prostředků podle ASTM 4940 a ISO 11127-6 a zkoušení vodivosti vody v rozsahu 0-500 µS/cm.

K dispozici jsou připravené sady pro analýzu povrchu na přítomnost kontaminantů. Sady obsahují vodivostní sondu, roztok standardní vodivosti a příslušenství pro odběr vzorku. K tomu se používají komůrky, které se přichycují k povrchu. Komůrky mohou být samolepicí nebo magnetické. Výhodou magnetických komůrek je jejich znovupoužitelnost a ohebnost, která umožňuje přizpůsobení zaobleným povrchům.

Co je test prachovou páskou?

Test prachové pásky je postup definovaný normou ISO 8502-3, který se používá k hodnocení množství a velikosti prachových částic na ocelových površích před aplikací nátěrů. Prach je často přítomen na ocelových površích po tryskání ve formě zbytků tryskacího média a usazenin z prostředí. Test poskytuje základ pro hodnocení kontaminace prachem, aby se zjistilo, zda jsou nutné nápravné kroky.

Test prachové pásky se provádí přiložením pásky na otryskaný povrch. Po jejím odstranění se páska vizuálně hodnotí podle velikosti a množství prachových částic ve srovnání s obrazovými referencemi uvedenými v normě ISO 8502-3.

Sada PosiTest DT pro testování prachových částic obsahuje potřebné formuláře a příslušenství pro testování prachových částic podle normy ISO 8502-3. Sada je včetně osvětlené zvětšovací lupy (10x), komparátoru s obrazovými referencemi, průhledné zobrazovací desky a ochranného plastového pouzdra. Sada může být použita jako test pro schválení/zamítnutí nebo pro vytvoření trvalého záznamu o přítomnosti částic na povrchu.

Aplikátor pásky PosiTest DT Roller je volitelné příslušenství pro páskový prachový test. Umožňuje aplikovat lepicí pásku konstantní silou v souladu s normou.

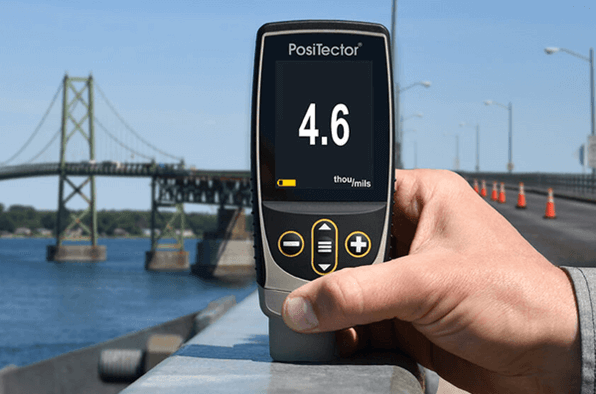

Měření tloušťky povlaku

Optimální tloušťka povlakové vrstvy je klíčová pro zajištění kvality a funkčnosti nátěrového systému. Zajišťuje ochranu proti korozi a opotřebení povlaku, což vede k úsporám nákladů. Měření certifikovanými měřidly je také důležité z hlediska doložení plnění požadovaných norem. Existují destruktivní a nedestruktivní metody měření povlaků. Destruktivní metody zahrnují řezací přístroje jako je PosiTest PG nebo hřebenové měrky. Nedestruktivní metody zahrnují přístroje jako PosiTector 6000, PosiTector 200, PosiTest DFT a PosiTest PC, které pracují na principu ultrazvuku, magnetické indukce nebo principu vířivých proudů.

Nedestruktivní měřidla tloušťky povlaku

Digitální měřidla tloušťky povlaku pro všechny kovové podklady

PosiTector 6000 je elektronický přístroj určený pro měření tloušťky povlaků na kovových podkladech pomocí magnetických a vířivých proudů. Umožňuje rychlé a přesné měření bez nutnosti kalibrace pro většinu aplikací a je kompatibilní s různými sondami, což umožňuje jeho použití pro širokou škálu aplikací. Sondy, ať již v kompaktním nebo kabelovém provedení, umožňují měření povlaků na různorodých podkladech. Některé měří na feromagnetických (např. ocel), jiné neferomagnetických kovových podkladech (např. hliník) a některé umožňují obě možnosti. Dále se tyto sondy liší specifickými vlastnostmi pro určité aplikace, jako například odolné sondy pro extrémní prostředí.

Ekonomickou volbou při nekompromisní kvalitě je přístroj PosiTest DFT. Měří tloušťku povlaků na kovových podkladech a umožňuje více než 60 odečtů za minutu s měřicím rozsahem 0–1000 µm. Model DFT Ferrous měří nemagnetické povlaky na oceli, zatímco model DFT Combo měří navíc i nevodivé povlaky na hliníku a mosazi.

Ultrazvukové měření tloušťky povlaků pro nekovové podklady

Ultrazvukové měřidlo tloušťky povlaku PosiTector 200 měří širokou škálu ochranných povlaků na nekovových podkladech, jako jsou dřevo, beton, plast a další materiály. Pokročilé modely mohou měřit až tři vrstvy povlaku a zobrazovat je také graficky. Přístroje PosiTector jsou z výroby plně kalibrované a připravené k měření. Jsou navrženy pro jednoduché ovládání, mají snadno použitelné nabídky, k dispozici jsou návody k použití a užitečná praktická videa. Je poskytována technická podpora.

Bezkontaktní měření tloušťky nevytvrzeného prášku

K měření tloušťky nevytvrzeného práškového povlaku využijete ultrazvukový přístroj PosiTest PC, který poskytuje rychlé a přesné výsledky bez nutnosti kalibrace pro většinu prášků. Rychlejší měření, ergonomický design a snadno čitelný digitální displej jsou jen základ z mnoha výhod tohoto přístroje.

Měření založená na magnetickém principu

Magnetická měřidla tloušťky povlaků využívají princip magnetického tahu. Umožňují přesné a spolehlivé měření nemagnetických povlaků na oceli. Odtrhová měřidla, jako je pero PosiPen, používají permanentní magnet, kalibrovanou pružinu a stupnici. Zatímco pero je lehké a snadno přenosné, měřidlo PosiTest (známé také jako "banana gauge") je již robustní přístroj s vysoce odolnou karbidovou sondou, která zajišťuje dlouhou životnost a přesnost.

Destruktivní měřidla tloušťky povlaku

PosiTest PG je destruktivní měřidlo tloušťky jedné nebo více povlakových vrstev na jakémkoli podkladu. Využívá osvědčenou destruktivní techniku, která zahrnuje řezání nátěru a následné měření pomocí mikroskopu. PosiTest PG je vybaven odolným hliníkovým pouzdrem, otočným držákem řezných hrotů a výkonným 50x mikroskopem s přesnou optikou a stupnicí.

Destruktivní měřidla, jako jsou hřebenové měrky pro měření nevytvrzené vrstvy práškové barvy nebo měrky mokré vrstvy nátěru jsou určeny pro rychlou a spolehlivou kontrolu. Vyrábí se v nejrůznějších velikostech a tvarech a používají se na všech možných podkladech, jako jsou kovy, plasty, dřevo, sklo a další.

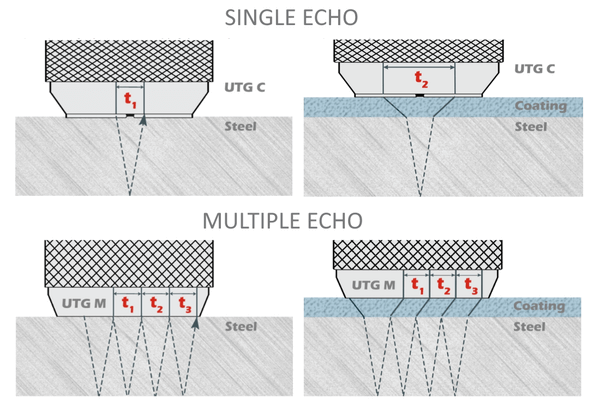

Měření tloušťky stěny

K měření tloušťky materiálů, jako je ocel, plast a další se využívá ultrazvuková technologie. Je ideální například pro posouzení účinků koroze nebo eroze na nádržích, potrubích či jakýchkoli konstrukcích, kde je přístup omezen pouze na jednu stranu. Existuje však nespočet dalších aplikací.

Efektivní a přesné měření pomocí ultrazvuku

Ultrazvukové tloušťkoměry jsou navrženy pro měření tloušťky kovových (litina, ocel a hliník) i nekovových (keramika, plasty a sklo) substrátů a jakýchkoli dalších materiálů vedoucích ultrazvukové vlny, pokud mají relativně rovnoběžné horní a spodní povrchy. Ultrazvukové tloušťkoměry umožňují rychlou kontrolu velkých konstrukcí v malých měřicích intervalech, čímž poskytují detailní mapu tloušťky skenovaného povrchu.

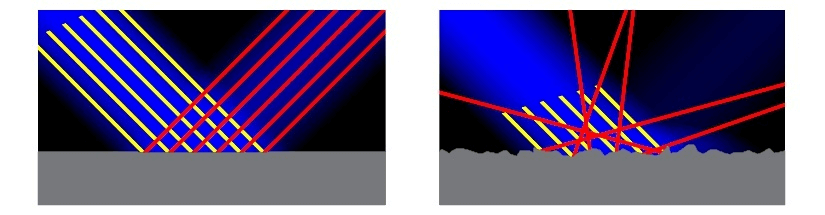

Ultrazvukové měření tloušťky lze provádět metodou single echo nebo multiple echo. Single echo měří čas průchodu ultrazvukového signálu materiálem a jeho návratu, což může být zkresleno ochrannými povlaky kvůli odlišné rychlosti zvuku. Multiple echo využívá více odrazů uvnitř materiálu, čímž eliminuje vliv povrchových vrstev a umožňuje přesné měření kovu i pod nátěrem. Tato metoda je ideální pro zjištění skutečné tloušťky kovového podkladu bez nutnosti odstraňovat povlaky.

Spolehlivé výsledky i v náročných podmínkách s PosiTector UTG

Ultrazvukový tloušťkoměr umožňuje rychlou kontrolu tloušťky velkých kovových konstrukcí v malých měřicích intervalech, čímž poskytuje detailní mapu tloušťky skenovaného povrchu.

- PosiTector UTG C používá dvouprvkový převodník, zaměřenou "V-cestu" a kompenzaci V-cesty, k přesnému měření tloušťky kovů s těžkou korozí nebo důlky.

- PosiTector UTG M používá jednoelementový převodník k přesnému měření tloušťky kovu nové nebo lehce korodované struktury, přičemž ignoruje tloušťku ochranných nátěrů.

- PosiTector UTG P používá jednoelementový převodník s prodlevou k přesnému měření tloušťky tenkých materiálů včetně plastů a kovů. Automaticky přepíná mezi single a multiple echo v závislosti na materiálu a tloušťce.

Optimalizace údržby cisternových vozidel

Cisternové nákladní vozy přepravující nebezpečné materiály nebo odpad podléhají pravidelným inspekcím. Při jejich inspekci se kombinují různé metody (vizuální inspekce, test těsnosti, tlakový test. Test tloušťky může zahrnovat oblasti pláště a hlav cisterny, oblasti kolem potrubí, svarů, výztuh, připojení příslušenství, upevnění závěsného systému, spojovacích struktur a známé tenké oblasti.

Testování tloušťky stěn plastových nádob

Plastové lahve, vyráběné metodou vyfukování z PET a HDPE, mají obvykle tloušťku stěny mezi 0,25 mm a 0,89 mm, v závislosti na jejich použití. Pro zajištění konzistentní kvality, kontrolu výrobních nákladů na materiál a snížení rizika vadných produktů se nádoby testují ultrazvukovou metodou.

Monitorování tloušťky stěn litiny

Litinové výrobky, jako jsou potrubí, elektrické a hydraulické armatury, automobilové součástky, ruční nářadí a kuchyňské nádobí, jsou oblíbené díky snadnému odlévání složitých tvarů a další vlastnostem, jako je tlumení vibrací, odolnost a vysoká pevnosti v tlaku. Úpravou fyzikálních vlastností, rychlosti chlazení a složení docílíme různých typů litiny s odlišnými vlastnostmi. Pro zajištění konzistentní kvality, kontrolu nákladů na materiál a snížení rizika předčasného selhání se materiál testuje tloušťkoměry.

Existuje nespočet aplikací pro měření tloušťky stěn a podkladů. Ať již se jedná o výrobu kokpitu z plexiskla nebo smaltový hrnek, produkty společnosti DeFelsko jsou navrženy pro jednoduché používání a umožní Vám zajistit požadovanou kvalitu. Digitální přístroje usnadňují práci s daty, mají snadno použitelné menu, uživatelům jsou k dispozici návody a užitečná videa.

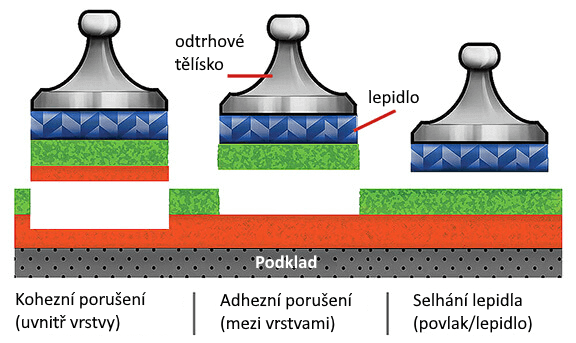

Testování přilnavosti

Aby ochranné povlaky správně fungovaly, musí pevně přilnout k podkladu. Tento jev se nazývá adheze, tedy přilnavost mezi povrchy různých materiálů, například kovu a nátěrové hmoty. Adheze je ovlivněna různými faktory, jako jsou chemické vazby, mechanické spojení nebo elektrostatické síly. V kontextu ochranných povrchů jde o schopnost nátěrových hmot, lepidel nebo stěrek přilnout k podkladu. Kvalitu adheze ovlivňuje několik faktorů. Mezi nejdůležitější patří povrchová energie materiálu, čistota podkladu a metoda předúpravy povrchu, například pískování, odmašťování nebo chemické leptání.

Proč je testování přilnavosti důležité?

Testování přilnavosti poskytuje kvantitativní údaje o kvalitě přípravy povrchu a o schopnosti nátěru pevně držet na podkladu nebo mezi jednotlivými vrstvami. Tímto způsobem lze ověřit, zda nátěrový systém splňuje požadavky specifikací a je vhodný pro daný účel.

Odtrhový test, který zachránil misi

S testováním adheze se setkáváme v nejrůznějších oborech. Ve stavebnictví při kontrole přilnavosti nátěrů fasád, lepidel pro obklady, dlažby nebo izolační materiály. V automobilovém a leteckém průmyslu je kontrola adheze zásadní pro trvanlivost nátěrů karoserií, trupů a nosných ploch, lepení autoskel a soudržnost kompozitních materiálů. Elektronika využívá testování adheze pro kontrolu tenkých vrstev v mikroelektronice nebo při lepení součástek. V medicíně se testuje adheze povlaků na lékařských implantátech, v energetice se zkouší ochranné vrstvy na solárních panelech nebo nátěry lopatek větrných turbín. Nejčastěji se s testováním adheze setkáme při ověřování přilnavosti protikorozních nátěrů, laků a dalších povrchových úprav.

V roce 1990 NASA prováděla rutinní kontrolu před startem a ukázalo se, že přilnavost některých dlaždic tepelné ochrany je porušena. Několik z nich se odtrhlo už při relativně nízké síle. Přestože se následně zpřísnily postupy a kontroly, o několik let později podobné problémy byly klíčový faktor při nehodě raketoplánu Columbia.

Padající okna John Hancock Center

V 70. letech byla v Chicagu postavena ikonická budova John Hancock Center, která měla moderní skleněnou fasádu chráněnou speciálním povlakem. Bohužel, tento povlak měl špatnou přilnavost, což vedlo k praskání a vypadávání skleněných panelů. V roce 1974 silný vítr způsobil, že několik panelů odpadlo a roztříštilo se na ulici a město muselo uzavřít okolí budovy. Nehoda vedla k přehodnocení způsobu aplikace ochranných nátěrů na skleněných fasádách.

Podobné události ukazují, jak důležité je důkladné testování a ověřování stavebních materiálů a technologií. I když se může zdát, že moderní technologie jsou spolehlivé, vždy je třeba počítat s možností selhání a být připraven na rychlé řešení problémů. John Hancock Center je dnes stále ikonickou budovou, která nám připomíná důležitost bezpečnosti a inovací ve stavebnictví.

Jaké jsou metody testování adheze?

Existuje několik metod měření adheze. Nejběžnější metodou je odtrhový test, který měří sílu potřebnou k odtržení nátěru od podkladu pomocí tahu. Další populární metodou je mřížkový test, kde se na povrchu nátěru vytvoří síť řezů a následně se hodnotí odlupování nátěru. Test smykové pevnosti pak měří sílu potřebnou k posunutí povlaku po povrchu. Metody poskytují různé způsoby hodnocení přilnavosti pro konkrétní aplikaci.

Postup zkoušky metodou odtrhu

- Příprava povrchu: povrch nátěru je očištěn a připraven pro přilepení zkušebního tělíska.

- Přilepení zkušebního tělíska: tělísko se lepí rovnou plochou pomocí vhodného lepidla.

- Nastavení přístroje: připojení měřidla a nastavení požadovaných parametrů testu.

- Provedení testu: na zkušební tělísko je aplikována taková síla, dokud nedojde k odtržení.

- Analýza výsledků: je vyhodnocena síla potřebná k odtržení a charakter selhání (např. adhezivní nebo kohezivní selhání).

V některých případech je doporučeno oddělit testovanou oblast nátěru od okolního povrchu kolem tělíska. Toho lze dosáhnout oříznutím nebo odvrtáním.

Automatické měřidlo přilnavosti PosiTest AT-A

Elektronicky řízené hydraulické čerpadlo automaticky aplikuje plynulý a konstantní tah. Nastavitelná je rychlost tahu, hranice síly a doba výdrže. Vestavěná dobíjecí baterie umožňuje provést více než 200 testů na jedno nabití. Interní paměť uchovává data až pro 100000 testů v 1000 dávkách.

Manuální měřidlo přilnavosti PosiTest AT-M

Manuální hydraulické čerpadlo umožňuje plynulé a kontrolované zvyšování tahu. Funkce indikace rychlosti tahu umožňuje úpravu rychlosti. Interní paměť uchovává data až pro 200 testů.

Co je test přilnavosti pomocí pásky?

U kovových podkladů se používá test přilnavosti pomocí pásky. Na povrch se přilepí a následně strhne lepicí páska, která byla aplikována přes zářezy v nátěru. Existují dvě varianty tohoto testu: test s křížovým zářezem a test s mřížkovým řezem.

Metoda mřížkového řezu

Tato metoda hodnotí přilnavost nátěru pomocí mřížkového řezu, kdy se na povrchu vytvoří síť řezů a hodnotí se odlupování nátěru. Obvykle se provádí v laboratoři a je omezena na testování na hladkých, rovných površích. Jedná se o standardní metodu podle normy ASTM D2197.

Měření tvrdosti povlaků a podkladů

Tvrdost je základní mechanickou vlastností, která vypovídá o odolnosti materiálu proti deformaci. Měřením tvrdosti se ověřuje, zda ochranný povlak splňuje požadavky na kvalitu a zda byl správně aplikován. Ochranné povlaky jsou často vystaveny mechanickému namáhání, jako je oděr, škrábání nebo nárazy. Měření tvrdosti povlaku umožňuje předpovědět, jak dlouho povlak vydrží v náročných podmínkách. Je proto nedílnou součástí kontroly kvality a je důležité pro zajištění odolnosti a životnosti produktů v široké škále aplikací.

Měření tvrdosti podkladů je obdobně důležité jako měření tvrdosti ochranných povlaků. Tvrdost podkladu totiž ovlivňuje, jak se bude celý systém chovat při mechanickém namáhání. Pokud je podklad příliš měkký, povlak nemusí dostatečně držet a může se odlupovat. Naopak, pokud je podklad příliš tvrdý, může dojít k problémům s přilnavostí kvůli rozdílným koeficientům tepelné roztažnosti.

Měření tvrdosti ochranných povlaků je důležité nejen z pohledu kontroly kvality, ale také pro vývoj samotných produktů, kdy pomáhá optimalizovat složení materiálů, zlepšit jejich odolnost vůči opotřebení a zajistit dlouhodobou funkčnost povrchových úprav.

Jak se měří tvrdost materiálu?

Tvrdost se dá měřit různými způsoby a pro různá odvětví může být tato činnost poměrně odlišná. Je důležité si uvědomit, že různé stupnice tvrdosti nejsou přímo porovnatelné. K jejich vzniku často vede konkrétní potřeba měření. Například stupnice měření tvrdosti Barcol vznikla za druhé světové války z potřeby rychle a přesně kontrolovat kvalitu nýtů a dalších součástek používaných při výrobě letadel. Pro přesné porovnání tvrdosti materiálů je nutné používat stejnou metodu měření a stupnici. Tvrdost materiálu je měřítkem schopnosti materiálu odolávat deformacím. Obvykle je určitý druh indentoru vtlačován do materiálu při určitém zatížení a někdy po určitou dobu. Měří se hloubka a/nebo tvar vtlačeného otisku a určí se hodnota tvrdosti.

Měření ochranných povlaků s tvrdoměrem stupnice Shore

Před více než 100 lety vynalezl Albert Ferdinand Shore tvrdoměr, který nabízí různé stupnice pro měření tvrdosti materiálů, jako jsou termoplastické elastomery, vulkanizovaná pryž, elastomery, měkké gely a tvrdé plasty. Dvě nejběžnější stupnice pro měření těchto materiálů jsou Shore A a Shore D. Mají mírně odlišné měřicí konfigurace, každá s jiným tvarem indentoru a jinou tuhostí pružiny.

Měření tvrdosti materiálů s PosiTector BHI

Tvrdost ve stupnici Barcol se měří přenosnou ruční sondou podle normy ASTM B648. Hodnota nula znamená, že indentor pronikl celou hloubkou do povrchu, aniž by došlo ke stlačení pružiny. Hodnota 100 znamená, že indentor do povrchu vůbec nepronikl a pružina je plně stlačena. Typické aplikace pro měření tvrdosti Barcol zahrnují výrobu hliníku, odlitků a surových materiálů, dále měření vláknem vyztužených plastů, termoplastů nebo stanovení stupně vytvrzení kompozitních materiálů.

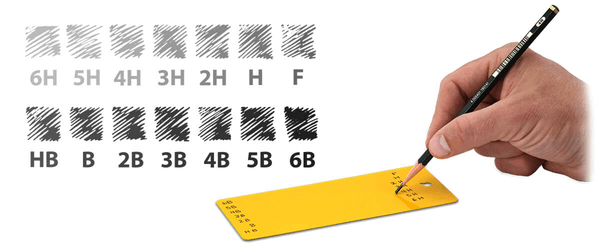

Tužkový test tvrdosti

Při zkoušce tvrdosti tužkou se používá stupnice od 6B (nejměkčí) po 6H (nejtvrdší). Tužky působí jako indentor a pohybují se po povrchu nátěru ručně nebo pomocí speciálního vozíku. Testování metodou Wolff-Wilborn, prováděné podle norem ISO 15184 a ASTM D3363, spočívá v aplikaci tužky pod definovaným úhlem a tlakem, aby se zjistilo, zda dojde k poškrábání nátěru. Tento test umožňuje rychle a efektivně stanovit tvrdost nátěru i jeho odolnost vůči mechanickému poškození.

Měření lesku

Lesklé předměty mají jedinečnou schopnost přitahovat naši pozornost a vyvolávat pocit luxusu a elegance. Lesk dodává věcem a prostorům nezaměnitelné kouzlo. Úroveň lesku, od vysoce lesklého přes pololesklý až po matný povrch, přímo ovlivňuje, jak je daný materiál nebo předmět vizuálně vnímán. Výrobci se snaží u svých produktů dosáhnout určité úrovně lesku jak z funkčních, tak z estetických důvodů. Lesk je klíčovým parametrem při hodnocení kvality povrchových úprav. Odchylky od požadovaného stupně nám mohou odhalit nedodržení technologického postupu nebo použití nevhodného materiálu. Tyto odchylky také mohou být spojeny se ztrátou dalších důležitých vlastností materiálu. Například při měření lesku vypálených práškových barev může větší matnost povrchu znamenat, že prášek byl „přepálený“, což způsobuje jeho křehkost a nižší odolnost vůči mechanickým vlivům.

Lesk je měřitelný optický jev související s odrazivostí světla a kvalitou povrchu. Je měřítkem toho, jak dobře povrch odráží světlo v zrcadlovém směru. V závislosti na tom, zda je povrch hladký nebo drsný, může se jevit jako vysoce lesklý, matný a případně pololesklý. Vzhled mléčného oparu na reflexních površích bývá způsoben mikroskopickými nedokonalostmi povrchu, které mají tendenci rozptylovat světlo a vytvářet mlhavý vzhled. Důležitým pojmem je také odrazivost. Tato fyzikální veličina vyjadřuje, kolik světla se odrazí od povrchu ve srovnání s celkovým množstvím světla, které na něj dopadá. Některé světelné vlny mohou být absorbovány do povlaku, zatímco jiné se od něj odrazí.

Měření lesku s PosiTector GLS

PosiTector GLS je přenosný a vysoce přesný digitální přístroj pro měření úrovně lesku nebo matu na všech površích. Dostupné jsou tři leskoměrné sondy s různými úhly měření:

- Sonda PosiTector GLS 60° je vhodná pro většinu aplikací měření lesku. Úhel 60° je preferovaný pro pololesklé povrchy.

- Sonda PosiTector GLS 20°/60° je ideální pro vysoce lesklé až pololesklé povrchy a je schopná vypočítat index zákalu (Haze Index).

- Sonda PosiTector GLS 20°/60°/85° je vhodná pro všechny aplikace měření lesku, včetně vysokého, pololesklého a matného lesku, a také pro výpočet indexu zákalu.

Řada aplikací měření lesku jistě napadne každého. Dokonce existuje i rozšířené odvětví detailingu automobilů, kde je měření optických vlastností povrchů klíčové. Měření lesku také pomáhá zajistit konzistenci mezi různými díly produktu, je nezbytné v tiskárnách a obalový průmysl leskem usiluje o pozornost spotřebitelů. Někdy je příliš lesku na obtíž, například u palubních desek nebo u interiérů kancelářských budov, a měření vzorků zajistí, že konečná úprava splňuje požadavky. Laminátové a dřevěné podlahy se například kontrolují na jednotnost lesku v různých světelných podmínkách.